锂金属负极因其极高的理论比容量和极低的电极电势,被广泛视为下一代高比能可充电电池负极的理想选择。然而,同时解决枝晶生长不可控、体积变化大以及机械加工性差等问题,对于其在下一代高能量密度电池中的实际应用至关重要。

近日,华中科技大学杨辉教授&李会巧教授团队在上述关键问题上取得重要进展。团队采用可规模化生产的机械揉合工艺,将In52Sn48合金箔与金属锂复合,成功制备出厚度仅10μm的超薄富锂基Li-Sn-In(LSI)合金电极材料。该电极材料通过独特的结构设计,在界面稳定性与机械性能方面实现了协同优化。LSI电极内部构建的稳定互穿的InLiSn骨架不仅能有效缓解体积变化,还可以调控锂的剥离与沉积行为,显著提升整体电化学性能,为实现高能量密度电池的实际应用迈出了关键一步。

该成果以“Scalable Production of Ultrathin Li-Sn-In Alloy Foil with Interpenetrated Skeleton for High-Energy-Density Lithium Metal Batteries”为题发表在国际权威期刊《Energy Storage Materials》上,第一作者是航空航天学院博士生王鑫鑫(Wang, Xinxin)。

【工作要点】

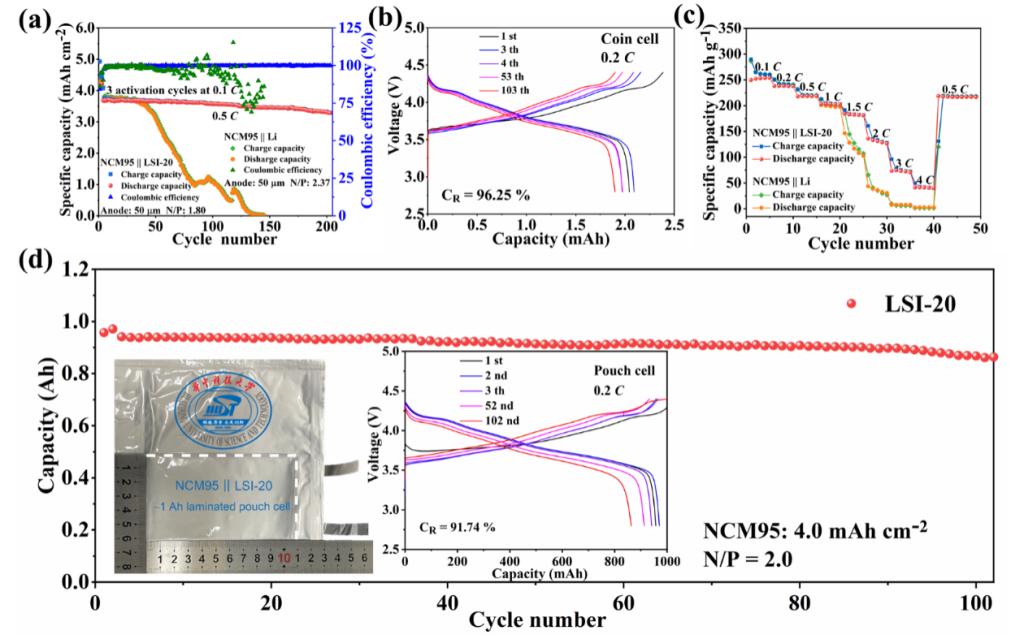

本研究采用具备可规模化生产潜力的机械揉合工艺,通过对金属锂箔与In52Sn48共晶合金箔的辊压复合,成功制备出Li-Sn-In(LSI)复合电极材料。在机械应力作用下,金属锂和In52Sn48合金发生界面合金化反应,生成InLiSn、In3Li13和Li22Sn5等具有低界面能的锂合金,这些形成赋予LSI复合材料可调控的延展性与优异的机械性能,使其能够加工为厚度仅10 μm的超薄电极。由20wt%的In52Sn48合金制备的LSI-20电极中,稳定互穿的InLiSn骨架不仅能够缓冲体积变化、增强电极结构稳定性,而且还可以提供丰富的亲锂位点,有助于引导锂离子均匀沉积与剥离,从而显著提升电极的循环稳定性和倍率性能。得益于上述结构优势,采用厚度为50 μm的LSI-20复合电极组装的对称电池在碳酸酯类电解液中,于1 mA cm-2电流密度和1 mAh cm-2容量条件下实现了长达2700小时的稳定循环,展现出优异的电化学稳定性。当LSI-20阳极与质量负载为~18 mg cm-2的高镍正极材料LiNi0.95Co0.02Mn0.03O2(NCM 95)配对时,组装得到的NCM 95|| LSI-20纽扣型全电池在0.5C倍率(1C= 214 mA g-1)下循环200次后容量保持率高达89.2%。这一表现显著优于NCM 95||Li体系(仅45次循环即发生容量衰退),进一步证明了LSI-20阳极材料优异的循环稳定性。此外,NCM95||LSI-20软包电池在低N/P比(~ 2.0)条件下,0.2C倍率放电时能量密度可达495.5Wh kg-1,且循环100次容量保持率高达91.7%。

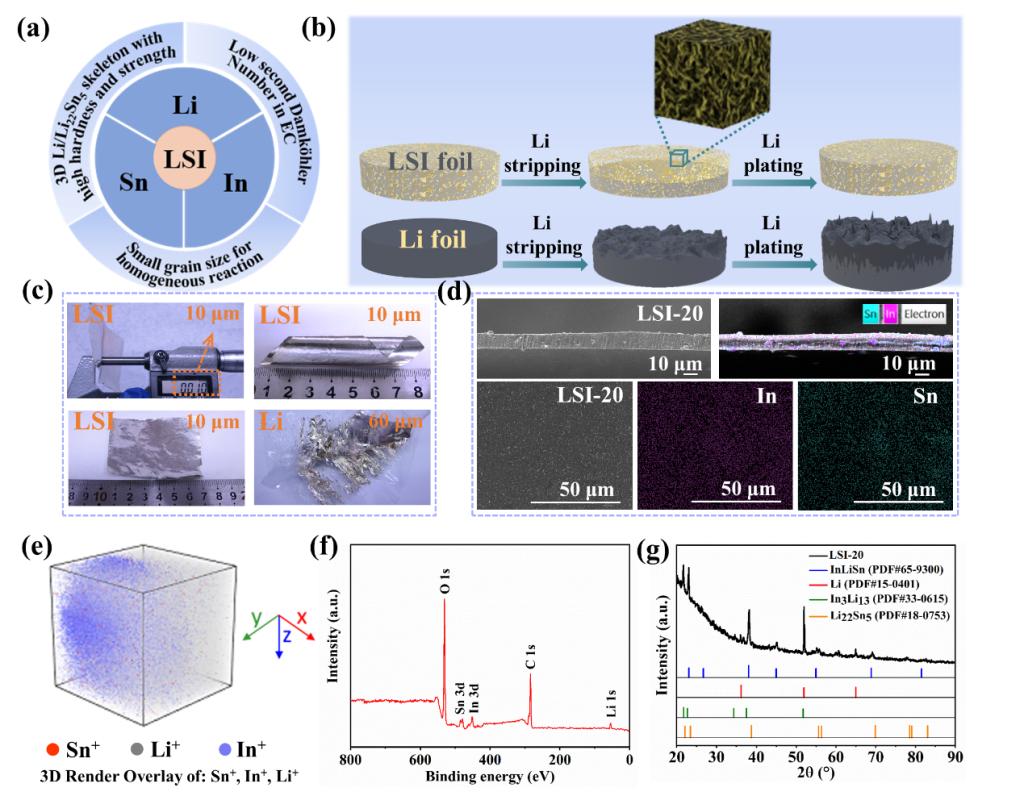

图1.LSI电极的制备与表征。(a)Li、Sn和In的协同效应的示意图。(b)LSI和Li电极的锂剥离/沉积过程的示意图。(c)10μm薄的LSI-20复合箔可完整剥离并保持良好柔性,60μm厚的Li箔难以从塑料薄膜上完全剥离(所有厚度都是通过螺旋测微计测量的)。(d)LSI-20复合箔的截面和表面SEM图以及相应的In和Sn的EDS元素映射。(e)LSI-20复合箔的TOF-SIMS正离子深度剖面图。(f)LSI-20复合箔的XPS能谱。(g)LSI-20复合箔的XRD图谱。

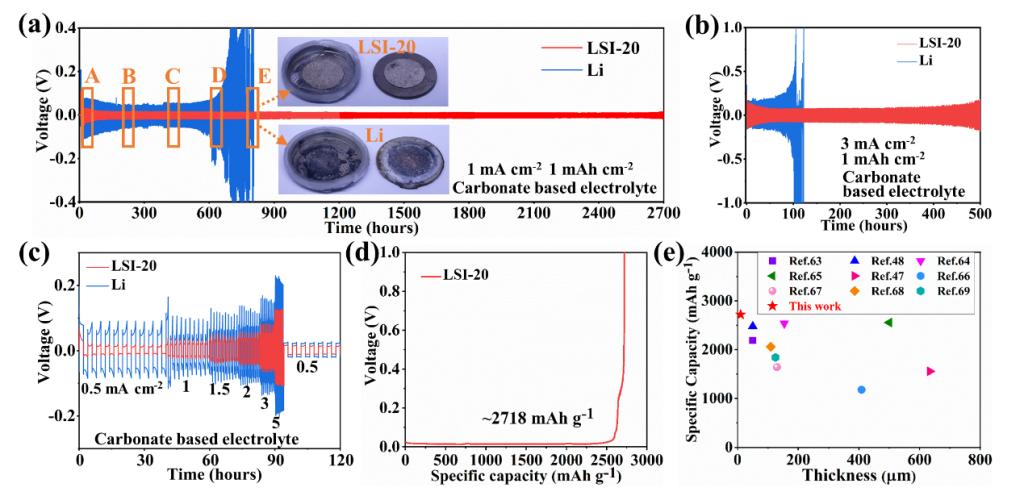

图2.LSI电极在对称电池中的电化学性能。(a,b)LSI-20||LSI-20和Li||Li对称电池在1 mAh cm-2面积容量,1 mA cm-2(a)和3 mA cm-2(b)电流密度下进行恒电流锂剥离/沉积循环的时间-电压曲线。(a)中的插图展示LSI-20||LSI-20和Li||Li对称电池中的LSI-20和Li电极在1 mA cm-2和1 mAh cm-2下循环400次后的形貌。(c)固定容量为1 mAh cm-2的LSI-20||LSI-20和Li||Li对称电池的倍率性能。(d)LSI-20电极的实际比容量。(e)本研究中构建的LSI电极与其他已发表研究中的电极比容量和最小厚度比较。

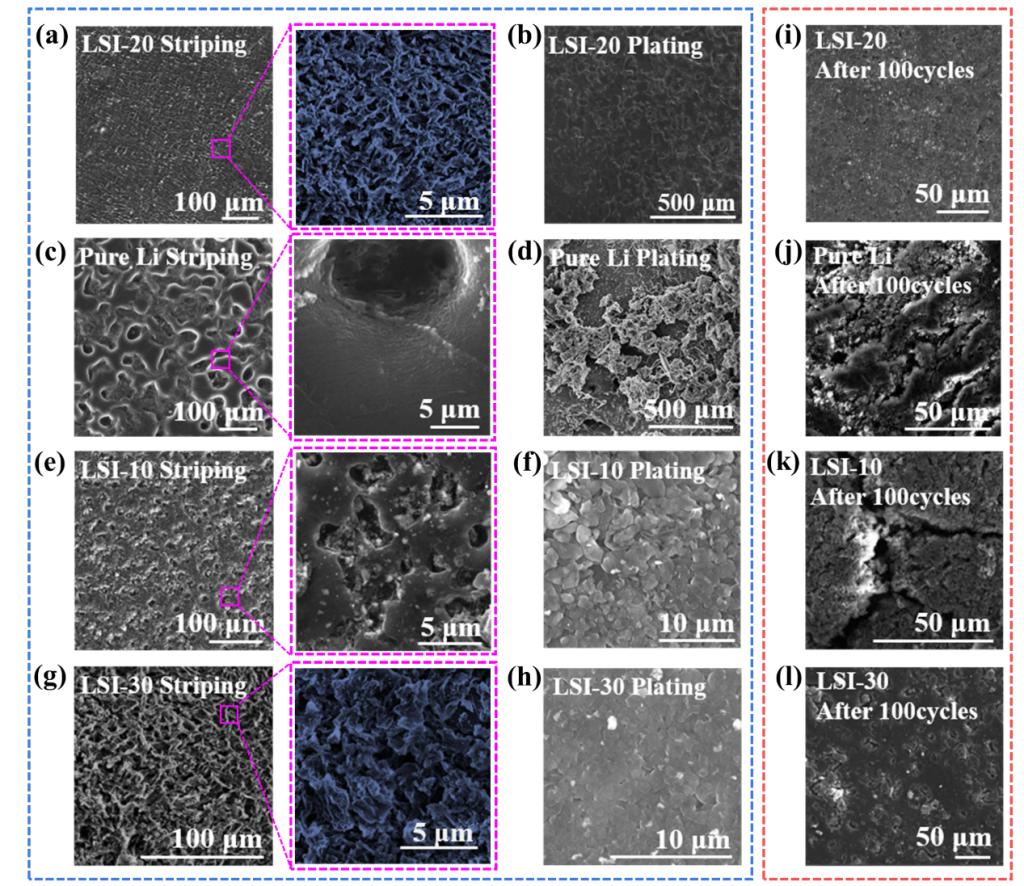

图3.LSI电极的SEM形貌表征。(a-h)LSI-20(a-b)、Li(c-d)、LSI-10(e-f)和LSI-30(g-h)电极在电流密度为1.0 mA cm-2下,Li分别剥离和沉积3 mAh cm-2的SEM图。(i-l)LSI-20(i)、Li(j)、LSI-10(k)和LSI-30(l)在1 mA cm-2和2 mAh cm-2下经过100次循环后的表面SEM图。

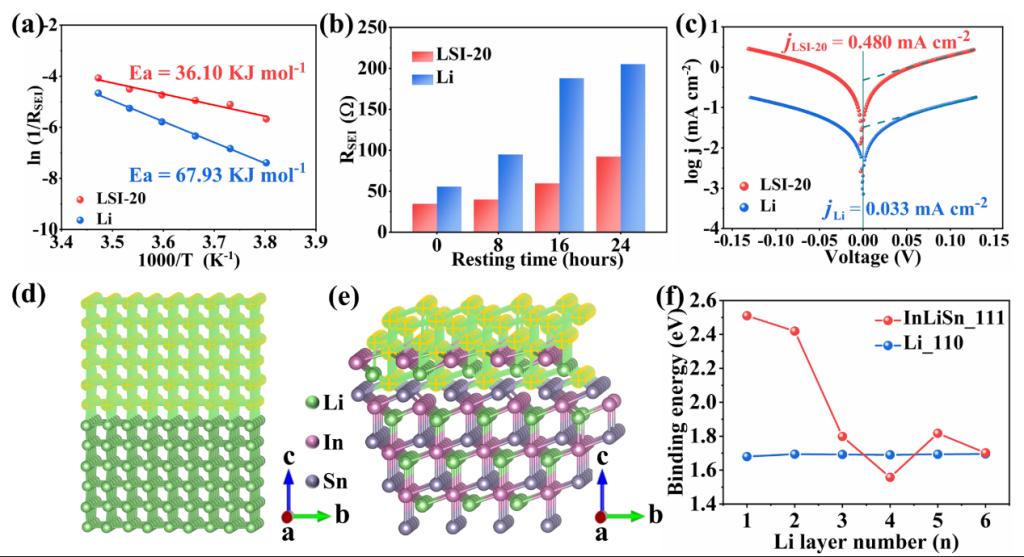

图4. LSI电极的快速动力学表征。(a) 和

和 之间的线性关系拟合。(b)在静置不同时间后,LSI-20和Li电极的

之间的线性关系拟合。(b)在静置不同时间后,LSI-20和Li电极的 值的比较。(c)LSI-20||LSI-20和Li||Li对称电池的Tafel曲线。(d,e)DFT模拟6层锂吸附在Li(110)(d)和In原子终止的InLiSn(111)(e)基底的模型图。(f)锂原子吸附在Li(110)和In原子终止的InLiSn(111)表面上的结合能随锂沉积层数增加的演变趋势。

值的比较。(c)LSI-20||LSI-20和Li||Li对称电池的Tafel曲线。(d,e)DFT模拟6层锂吸附在Li(110)(d)和In原子终止的InLiSn(111)(e)基底的模型图。(f)锂原子吸附在Li(110)和In原子终止的InLiSn(111)表面上的结合能随锂沉积层数增加的演变趋势。

图5.LSI电极在高载量高镍全电池中的电化学性能。(a)NCM95||LSI-20和NCM95||Li纽扣电池在0.5C下的循环性能。(b)NCM95||LSI-20纽扣电池在0.2C下的恒电流充/放电曲线。(c)NCM95||LSI-20和NCM95||Li纽扣电池的倍率性能。(d)NCM95||LSI-20软包电池经0.1C活化两圈后在0.2C下的长循环性能测试,(d)中的插图展示了NCM95||LSI-20叠层软包电池的光学图像和恒电流充/放电曲线。

【结论】

在这项研究中,研究人员通过一种简便的机械揉合策略,构建了具有良好机械加工性能的超薄富锂LSI复合电极。实验表征和DFT计算均表明,LSI-20电极中In52Sn48与锂金属自发反应生成的稳定互穿InLiSn骨架,不仅有助于容纳体积膨胀,还能提供丰富的亲锂位点,从而引导均匀、平面的锂沉积。正如预期的那样,所获得的10~50μm厚度的LSI-20电极具有较高的离子电导率和可忽略不计的电位极化,与纯锂金属电极相比,其循环寿命显著增加,倍率性能得到提升。当与质量负载约为18mgcm-2的NCM95正极配对时,NCM95||LSI-20纽扣型全电池在0.5C下经过200次循环后容量保持率为89.2%,明显优于仅在45次循环后失效的NCM95||Li电池。此外,组装的NCM95||LSI-20软包电池具有低N/P比(~2.0),在0.2C下可提供高达~495.5Wh·kg-1的能量密度,并在100次循环后仍保有91.7%的容量保持率。综上,超薄LSI复合箔易于制备、机械加工性能良好、电化学性能稳定且成本低廉,展现出优异的综合应用潜力。本工作为开发兼具优异电化学性能和高能量密度的锂合金基锂金属电池提供了新的发展思路。

Xinxin Wang, Xiangrui Duan, Qin Chen, Wanming Li, Zihan Zhang, Wen Zhang, Siwei Gui, Junhong Wei, Yanming Cui, Jiu Lin*, Huiqiao Li*,and Hui Yang*

Scalable production of ultrathin Li-Sn-In alloy foil with interpenetrated skeleton for high-energy-density lithium metal batteries.Energy Storage Materials.

https:/doi.org/10.1016/j.ensm.2025.104259